Eine recht spiegelnde Oberfläche wird regelmäßig durch eine Vielzahl von Vorgängen, wie Spanen mit geometrisch bestimmter Schneide (Fräsen, Drehen, Hobeln) und Spanen mit geometrisch unbestimmter Schneide (Schleifen, Gleitschleifen, Polieren) elektrochemisches Abrtagen (Oberflächenabtragen), thermisches Abtragen (z. B. Laserstrahlabtragen, Ionenstrahlabtragen) usw. erreicht. Ein mehrstufiger Fertigungsablauf verursacht zwangsläufig einen erhöhten Ressourcenaufwand, der letztendlich den Preis des Endprodukts beeinflusst. Das beschriebene Problem kann wirtschaftlich und qualitativ durch Ultraschall-unterstütztes Spanen gelöst werden. Diese Methode hat sich bereits gut bewährt und zeigt dem herkömmlichen Spanen gegenüber deutlich höherer Produktivität, Bearbeitungsgenauigkeit, bessere Spanbrecheigenschaften und andere. Darüber hinaus wurde sie erfolgreich zum duktilen Ultrapräzisionsbearbeitung sprödhärter Werkstoffe wie z. B. Glas und gesintertes Wolframcarbid eingesetzt, indem die Sprödbruchneigung des Materials eingedämmt wurde. Ultraschallunterstütztes Zerspanen ist ein fortschrittliches Fertigungsverfahren, das in der Metallbearbeitung und anderen Branchen eingesetzt wird, um die Effizienz und Präzision des Zerspanungsprozesses zu verbessern. Dieses Verfahren kombiniert herkömmliche Zerspanungstechniken wie Fräsen, Bohren oder Drehen mit hochfrequenten Ultraschallschwingungen, um die Zerspanungseigenschaften von Werkstücken zu optimieren.

Schwingungsenergie

Ein Ultraschallschwingungsgenerator erzeugt hochfrequente Schwingungen, die über das Werkzeug auf das Werkstück übertragen werden. Diese Schwingungen erzeugen mikroskopische Bewegungen des Werkzeugs, was zu einer verbesserten Spanbildung und einer geringeren Reibung führt.

Vorteile

Ultraschallunterstütztes Zerspanen bietet mehrere Vorteile, darunter eine höhere Oberflächengüte, eine längere Werkzeugstandzeit, eine geringere Schnittkraft, eine erhöhte Bearbeitungsgeschwindigkeit und die Möglichkeit, schwer zu bearbeitenden Materialien wie gehärteten Stahl, Keramik und Verbundwerkstoffe effizienter zu zerspanen.

Anwendungen

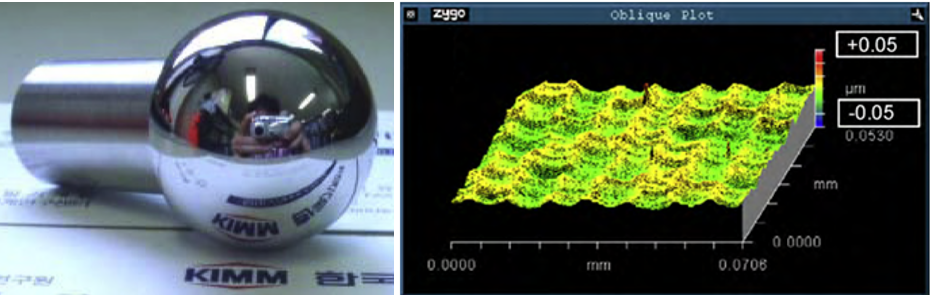

Dieses Verfahren wird in verschiedenen Industriezweigen eingesetzt, einschließlich der Fertigung von Präzisionsteilen für die Luft- und Raumfahrt, Medizintechnik, Elektronikindustrie und Automobilproduktion. Y. Song und andere verwendeten in ihrer Arbeit elliptisches Vibrationsspanen zur spanenden Bearbeitung einer Kobalt-Chrom-Legierung mit einem monokristallinen Diamantmeißel. In dem Versuch wurde Diamantwerkzeug mit einem Spitzenradius 1 mm, Spann- und Freiwinkel 10 und 15 Grad dementsprechend benutzt. Piezoaktuatoren wurden eingesetzt, damit die kreisförmigen Schwingungen (mit einem Radius von 1 µm) der Werkzeugspitze mit einer Frequenz 15,48 kHz erreicht werden können. Andere Prozessparametern waren: Schnittgeschwindigkeit 190 mm/min, Schnitttiefe 10 µm und Vorschub 20 µm/U. Durch die Reduzierung der Schnittkraft wurde die Kaltverfestigung minimiert, die zu einer erhöhten Versetzungsdichte auf der Nanoebene führt. Der Werkzeugverschleiß insbesondere Kantenmikroverschleiß wurde durch die Verringerung des Temperatureinflusses auf Diamantwerkzeug erheblich reduziert und Oberflächenqualität positiv beeinflusst (Abbildung 2). Eine feine verspiegelte Oberfläche mit einer maximalen Oberflächenrauheit Rt = 25 nm wurde bis zu einer Schnittlänge von etwa 14 m beibehalten. Abbildung 3 zeigt möglicher praktischer Ansatz des elliptischen Vibrationsspanens zur Spiegelveredelung eines Hüftkopfes. [1]

Herausforderungen

Die Implementierung von ultraschallunterstütztem Zerspanen erfordert spezielle Ausrüstung und Fachwissen, um die optimalen Parameter für verschiedene Werkstücke und Materialien einzustellen. Die Technologie kann teurer sein als herkömmliche Zerspanungsverfahren, aber die Vorteile in Bezug auf Qualität und Effizienz können die Kosten rechtfertigen.

Insgesamt ermöglicht ultraschallunterstütztes Zerspanen die Bearbeitung von Materialien mit höherer Präzision und Effizienz und hat in verschiedenen Industrien breite Anwendung gefunden. Es ist eine fortgeschrittene Technik, um anspruchsvolle Zerspanungsaufgaben zu bewältigen und hochwertige Werkstücke herzustellen.

Quelle:

[1] Young Chan Song, Chun-Hong Park, Toshimichi Moriwaki “Mirror finishing of Co–Cr–Mo alloy using elliptical vibration cutting” South Korea, Japan